Una visión clara de los neumáticos

Los neumáticos de las motos modernas son verdaderas maravillas de la tecnología y tienen una importancia fundamental como interfaz con el asfalto.

En última instancia, todo gira en torno al agarre y, por tanto, al enclavamiento más sostenible de la goma flexible de la banda de rodadura del neumático con el asfalto rígido. Sin este agarre mecánico, no hay aceleración, no hay curvas, no hay motociclismo. Por lo tanto, los neumáticos son mucho más que mundanos anillos de goma negra: ¡son mucho más que oro negro! Los neumáticos, aparentemente sencillos, tienen una vida técnica interna inesperadamente compleja y han madurado en las últimas tres décadas hasta convertirse en productos de alta tecnología con cualidades polivalentes. No hace tanto tiempo, habría sido posible ganar una carrera del Campeonato del Mundo de Superbikes con un neumático de serie superdeportivo actual, pero en realidad han ocurrido muchas cosas en la tecnología de los neumáticos desde mediados de la década de 1980, cuando el auge de las prestaciones en las motos dio lugar a los neumáticos radiales. Mucho más que con muchos otros conjuntos centrales de la moto.Perfil de exigencia elevado Esto queda claro cuando se considera la multitud de disciplinas que un neumático de moto tiene que dominar hoy en día, dependiendo del área de uso. En primer lugar, debe generar el máximo agarre posible (también en relación con la llanta), idealmente desde el primer metro de conducción. Esto significa que debe ofrecer una fase de calentamiento corta, es decir, debe alcanzar rápidamente la temperatura de funcionamiento. Y esto se aplica tanto a superficies secas como mojadas, donde el dibujo de la banda de rodadura también tiene que drenar el agua de forma eficaz (drenaje), lo que facilita la producción de un compuesto para la banda de rodadura con una capacidad de agarre matadora. Pero no duraría mucho: la goma se desgastaría en un abrir y cerrar de ojos. Por lo tanto, un neumático debe garantizar tanto el kilometraje como el agarre. Especialmente en el segmento de turismo, donde el factor "confort" también es muy importante. Aquí es donde el neumático ayuda con su propia amortiguación, que varía en función de la subestructura de la carcasa. La sostenibilidad del rendimiento también es un requisito importante. Un neumático debe seguir calentándose, agarrando, amortiguando y guiando igual de bien después de 3.000 kilómetros que después de 50 kilómetros, y los fabricantes de neumáticos se enfrentan a un gran reto en forma de chasis cada vez más potentes, que ahora son capaces de cosas increíbles en términos de manejo, estabilidad, precisión y retroalimentación. Esto requiere una coordinación meticulosa de la geometría del chasis, la distribución del peso, el centro de gravedad, los componentes del chasis y los neumáticos. Los fabricantes de motocicletas implican ahora a la industria del neumático en la fase de desarrollo del vehículo cuando construyen modelos especialmente importantes. El producto son neumáticos específicamente adaptados a un modelo de moto, pero que también deben estar disponibles para otras motos en un segundo paso por razones de rentabilidad. Por ejemplo, un Pirelli Diablo Rosso II debería funcionar igual de bien en una Kawasaki Z1000 que en una Ducati Monster 1200 o en una Triumph Speed Triple.De diagonal a radial Hoy en día, existen dos tipos principales de construcción de neumáticos para motocicletas, empezando por los neumáticos de capa cruzada que todavía se utilizan principalmente en el segmento de las motocicletas todoterreno, de crucero y pequeñas (neumáticos de capa cruzada; véanse las vistas en sección a la derecha), en los que la carcasa y, por tanto, la construcción básica del neumático está formada por varias capas de tejido (carcasa de tejido) que discurren en diagonal unas respecto a otras en determinados ángulos. El principal problema de este método de construcción es el aumento de la altura a altas velocidades, es decir, las fuerzas centrífugas separan la construcción y la circunferencia del neumático aumenta. Con el inicio de la era de alto rendimiento a principios de los años 80, la carcasa de tejido diagonal se reforzó con un paquete de cinturón superpuesto formado por capas de tejido colocadas en diagonal. Aunque esta construcción reducía el aumento de altura a alta velocidad y garantizaba una superficie de contacto más constante, resultaba demasiado pesada. Además, estos neumáticos tendían a sobrecalentarse debido a la elevada fricción interna y, en cualquier caso, no estaban homologados para altas velocidades, por lo que fue necesaria una construcción completamente nueva, y ese fue el nacimiento de los actuales neumáticos radiales. La estructura de la carcasa es perpendicular al sentido de la marcha, lo que mejora enormemente la rigidez y la capacidad de carga de la estructura. En la actualidad, se distingue entre neumáticos radiales con cinturón diagonal de tejido (hoy en día, principalmente neumáticos delanteros) y neumáticos radiales con cinturón de grado cero enrollado sin fin, que está hecho de aramida (Michelin) o cordones de acero (Pirelli/Metzeler), por ejemplo.Los neumáticos con cinturón de grado cero, que ahora se utilizan casi exclusivamente en la rueda trasera y cada vez más a menudo en la rueda delantera, tienen un cordón de acero o una fibra sintética rígida enrollada de hombro a hombro del neumático entre la carcasa y la goma de la banda de rodadura. Las ventajas: El aumento de la altura del neumático a alta velocidad es casi nulo, la superficie de contacto con el suelo se mantiene mucho más constante, el desarrollo de calor interno es manejable y la construcción es mucho más ligera gracias a la reducción del número de componentes, lo que a su vez mejora la manejabilidad durante la conducción. El problema de la velocidad máxima limitada también se ha eliminado con los neumáticos radiales, algunos de los cuales están ahora homologados para velocidades de hasta 320 km/h.Algunos conocimientos más básicos para uso práctico Hasta aquí la tecnología de los neumáticos. A continuación explicamos, con el ejemplo de Pirelli, cómo se fabrica un neumático radial con cinturón de acero de calidad cero y su composición química. Por último, algunos consejos prácticos: compruebe la presión de los neumáticos al menos una vez al mes, no los limpie nunca con chorro de vapor o disolventes y, sobre todo, sustitúyalos antes de que la profundidad de la banda de rodadura sea inferior a 1,6 milímetros. Este límite se aplica en Suiza como en la mayoría de los países europeos *** *** *** ***

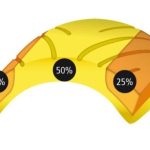

| Producción de neumáticos con el ejemplo de Pirelli Un neumático contiene entre 150 y 200 materias primas diferentes. Pirelli las adquiere en el mercado mundial y pasan por la planta de producción de Breuberg D en un plazo de tres a siete días. El proceso de producción comienza en la "planta bruta", donde los aceites, las cargas y los productos químicos básicos se combinan primero en enormes máquinas amasadoras para formar compuestos básicos y, a continuación, compuestos de caucho acabados. La materia prima negra llega ahora a la fase de "premontaje", donde se fabrican los componentes individuales del neumático (productos semiacabados).Carcasa: En primer lugar, una estructura de tejido (por ejemplo, nailon) se recubre por ambos lados con una fina película de caucho. A continuación, el tejido recubierto de caucho se corta en ángulos específicos con respecto a la dirección del hilo y se superpone para formar láminas de carcasa de varias capas. El núcleo del talón es el responsable del contacto con la llanta y está formado por hilos de acero, también recubiertos de caucho, que se unen al relleno del núcleo. El tamaño de este último determina la rigidez del flanco del neumático. Los hilos de acero del cinturón de calidad cero se denominan cordones, sobre todo porque están formados por muchos alambres retorcidos en un solo hilo. En la actualidad, varios de estos cordones se engoman como un paquete para formar una bandina. Los productos semiacabados, como las bandas laterales de alta resistencia, el protector de talón que forma el agarre en la llanta y la lámina hermética sin cámara, se forman bajo calor y se combinan según las necesidades. La banda de rodadura se produce en una gran extrusora quadroplex que puede combinar hasta cuatro compuestos (multicompuesto) y escupe hasta 30 metros de banda de rodadura por minuto. Los productos semiacabados acabados se ensamblan ahora en el neumático en bruto en el "montaje". En primer lugar, se ensambla la carcasa a partir del neumático sin cámara, el protector del talón, el flanco, el núcleo del talón, el relleno del núcleo y el tejido de la carcasa y, a continuación, se aplican el cinturón de acero y la banda de rodadura. Una vez terminada la carcasa, se vulcaniza en prensas térmicas a unos 150 grados y una presión de aproximadamente 30 bares. De este modo, el caucho pasa del estado plástico al elástico. Tras varios pasos de control, el neumático está listo. |