Combustible a partir de dióxido de carbono, agua y electricidad verde

El primer litro de combustible fabricado a partir de dióxido de carbono, agua y electricidad verde fue producido por investigadores del proyecto Kopernikus P2X en las instalaciones del Instituto de Tecnología de Karlsruhe.

En agosto de 2019, se lograron por primera vez en la planta de prueba en un contenedor los cuatro pasos del proceso químico para un proceso continuo con la máxima utilización de dióxido de carbono y una eficiencia energética particularmente alta.

"El viento y el sol nos proporcionan una cantidad suficiente de energía en todo el mundo, pero no siempre en el momento adecuado", afirma el profesor Roland Dittmeyer, del Instituto de Tecnología de Karlsruhe (KIT), coordinador del grupo de investigación "Hidrocarburos y alcoholes de cadena larga" dentro del proyecto Kopernikus "Power-to-X" (P2X), al describir el dilema de la transición energética. Además, algunos segmentos importantes del transporte, como la aviación o el transporte pesado de mercancías, también necesitarán combustibles a largo plazo, ya que tienen una alta densidad energética". Por tanto, tiene sentido almacenar la electricidad verde no utilizada hasta ahora en fuentes de energía químicas.

Los socios Climeworks, Ineratec, Sunfire y KIT han combinado ahora los pasos necesarios del proceso químico en un sistema compacto, han logrado un funcionamiento acoplado y han demostrado así el principio funcional. La combinación tecnológica promete un aprovechamiento óptimo del dióxido de carbono utilizado y la mayor eficiencia energética posible, ya que los flujos de material y energía se reciclan internamente.

La planta de pruebas actual puede producir unos diez litros de combustible al día. En la segunda fase del proyecto Kopernikus P2X, pronto se desarrollará una planta con una capacidad de 200 litros diarios. A continuación, se construirá una planta de demostración preindustrial del orden de los megavatios, es decir, con una capacidad de producción de entre 1.500 y 2.000 litros diarios. Esto permitiría teóricamente alcanzar eficiencias de alrededor del 60%, es decir, almacenar el 60% de la electricidad verde utilizada como energía química en el combustible.

Cuatro pasos hacia la gasolina

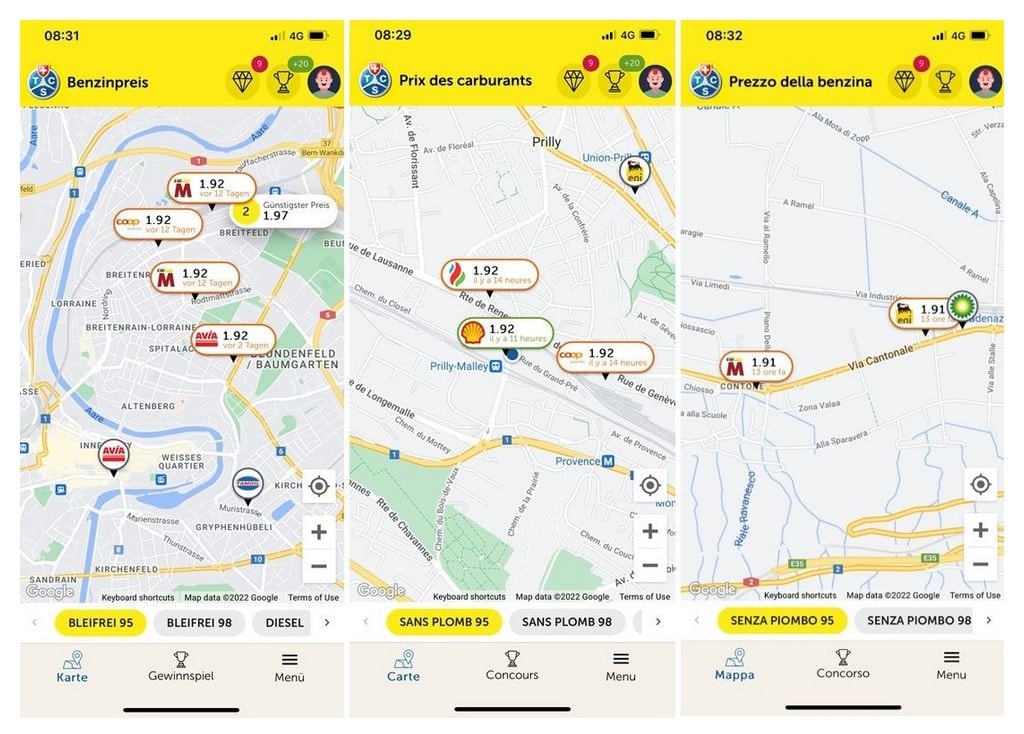

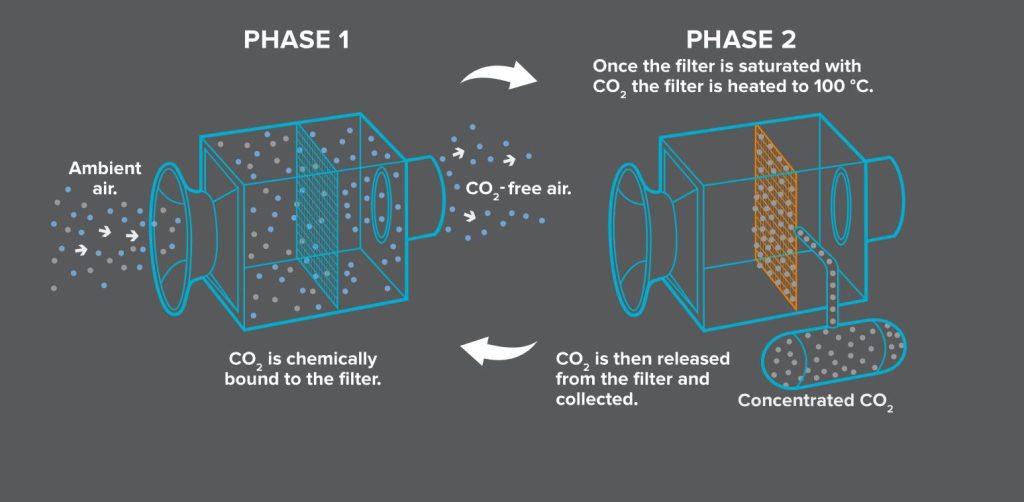

En el primer paso, el sistema extrae dióxido de carbono del aire ambiente en un proceso cíclico. La tecnología de captura directa del aire de Climeworks, una empresa derivada de la ETH Zúrichutiliza un material filtrante especialmente tratado. Como una esponja, los filtros por los que pasa el aire absorben las moléculas de dióxido de carbono. Al vacío y a 95 grados Celsius, el dióxido de carbono adherido se disuelve de la superficie y se bombea al exterior.

Este sistema de Climeworks filtra el CO₂ del aire ambiente. Captura de pantalla: climeworks.com

Coelectrolisis

El segundo paso consiste en la separación electrolítica simultánea de dióxido de carbono y vapor de agua. La llamada coelectrolisis de la empresa tecnológica Sunfire produce hidrógeno y monóxido de carbono en un solo paso del proceso, un gas de síntesis que constituye la base de una amplia gama de procesos en la industria química. La coelectrolisis con un alto grado de eficiencia puede aglutinar químicamente el 80% de la electricidad verde utilizada en el gas de síntesis a escala industrial.

Proceso Fischer-Tropsch

En el tercer paso, tras la Proceso Fischer-Tropsch A partir del gas de síntesis se forman moléculas de hidrocarburos de cadena larga, que son la materia prima de los combustibles. Ineratec, una empresa derivada del KIT, suministra un reactor que ofrece una gran superficie en un espacio muy reducido para disipar de forma segura el calor del proceso y utilizarlo para otros pasos del proceso. El proceso puede controlarse fácilmente de este modo, soporta bien los cambios de carga y es ampliable modularmente.

Principio funcional del sistema Climeworks. Captura de pantalla: climeworks.com

Optimización del combustible

Por último, el cuarto paso optimiza la calidad del combustible y el rendimiento. KIT ha integrado este subproceso, conocido como hidrocraqueo, en la cadena del proceso. En una atmósfera de hidrógeno, las largas cadenas de hidrocarburos se rompen parcialmente en presencia de un catalizador de platino-zeolita, cambiando así el espectro de productos hacia combustibles más utilizables como la gasolina, la parafina y el gasóleo.

El proceso ofrece un potencial especialmente grande por su carácter modular. Debido al bajo riesgo de escalado, el umbral de realización es significativamente más bajo que el de una planta química centralizada a gran escala. El proceso puede instalarse de forma descentralizada y, por tanto, utilizarse allí donde se disponga de energía solar, eólica o hidroeléctrica.

La primera instalación integrada de ensayo de conversión de energía en líquido (PtL) del mundo para sintetizar combustibles a partir del dióxido de carbono del aire. Foto: Auto-Medienportal.Net/Prpjekt Power2X

Uso flexible de los recursos renovables

"Power-to-X" se refiere a las tecnologías que convierten la electricidad procedente de fuentes renovables en materiales de almacenamiento de energía, vectores energéticos y productos químicos de alto consumo energético. Esto significa que las energías renovables pueden utilizarse en forma de combustibles a medida para vehículos de motor o en plásticos y productos químicos mejorados de alto valor añadido. En el marco del programa Kopernikus del Gobierno alemán, se ha creado una plataforma nacional de investigación sobre este complejo tema con el proyecto "Power-to-X" (P2X).

Un total de 18 instituciones de investigación, 27 empresas industriales y tres organizaciones de la sociedad civil participan en P2X. El objetivo es que los nuevos desarrollos tecnológicos alcancen la madurez industrial en un plazo de diez años. La primera fase de financiación se centrará en trabajos de investigación sobre toda la cadena de valor, desde la energía eléctrica hasta las fuentes de energía material y los productos.

Fuente: ampnet/Sm