Shoei: Una visita entre bastidores

Shoei fabrica cascos de moto desde 1958. ¿Sigue siendo necesario el trabajo manual hoy en día? Sí, y sorprendentemente mucho, como pudimos comprobar durante nuestra visita a las dos fábricas de Shoei en Tokio e Ichinoseki.

¿Cómo se pronuncia correctamente? ¿Sho-ie o Shoe-ei? "Sho-eh es la pronunciación correcta", dice Naoki Fukui, empleado de Shoei, que nos recoge en el aeropuerto de Tokio Haneda. Es sábado de 2019 y, como en Japón se trabaja seis días a la semana, el metro está tan concurrido como entre semana en una gran ciudad europea. Somos siete periodistas de Europa que vamos a aprender mucho sobre la producción de cascos de moto en Shoei durante los próximos días.

Pantalla Head-up

Pero a la mañana siguiente visitamos primero el "Tokyo Motorcycle Show", donde nuestro anfitrión también está representado con un gran stand. Además de su actual gama de cascos, Shoei presenta este año el prototipo de un head-up display denominado "IT-HL". A diferencia del "Nuviz", de construcción similar, el sistema no está unido al exterior del casco, sino que se fija al brazo del piloto con una correa de velcro. Un pequeño disco de plexiglás con un ángulo ajustable proporciona la proyección en el interior del visor. En función del ajuste, información como el próximo punto de giro, la velocidad máxima permitida o las llamadas telefónicas entrantes se acercan o alejan en el campo de visión.

La información puede distraer

También se nos permite sentarnos en una moto y verlo con nuestros propios ojos en una pantalla plana que simula la conducción por ciudad, campo y autopista. Primera impresión: la información adicional puede distraer del tráfico y cuesta acostumbrarse. Así pues, Shoei no se duerme en los laureles de sus cascos premium, sino que trabaja intensamente en la realización de soluciones innovadoras.

Todo empieza con una fibra óptica

Después, visitamos la fábrica de Shoei en Ichinoseki, 460 kilómetros al norte, construida en 1989. Al principio de la producción de cada casco Shoei, se toman a máquina tiras de fibra de vidrio (de las que están hechos el 95% de los cascos Shoei) para la calota exterior y se transforman en esteras, que luego se prensan a máquina utilizando cuatro plantillas 3D de diferentes tamaños. Tras el preformado, dos trabajadores comprueban el peso y solucionan cualquier desviación.

Tres capas

A continuación, se prensan tres capas en un molde metálico de dos piezas del tamaño adecuado. Se añade Dyneema (un plástico de nailon) y resina sintética líquida, y el material se calienta a 120 grados centígrados. Así se crea la calota exterior, la estructura básica de todos los cascos Shoei. El siguiente paso es comprobar la calota exterior; un trabajador comprueba de dos a cuatro a la vez. El tiempo necesario para ello varía de un modelo a otro; para el "X-Zero", por ejemplo, se necesitan cinco minutos y medio.

Amplificación manual

En la siguiente sección, se refuerzan manualmente zonas específicas de la carcasa exterior. Todos los datos importantes, modelo, tamaño, país de destino, fecha de inicio de la producción y fecha de montaje, se etiquetan en las carcasas. De este modo, cada carcasa exterior puede identificarse fácilmente en cualquier momento. Los modelos producidos para países extranjeros, por ejemplo, tienen carcasas interiores y almohadillas moldeadas específicamente debido a las diferentes formas de las cabezas: las asiáticas, por ejemplo, son más redondas que las europeas.

Gran flexibilidad de producción

Los modelos NXR, GT-Air II, Hornet ADV, JO, EX-Zero, RJ-Platinum y VFXWR se fabrican aquí, en Ichinoseki. En Tokio, el X-Spirit III, el Neotec II y el J-Cruise. "Sin embargo, todos los modelos se pueden fabricar en todas las máquinas de aquí y de allá, por lo que seguimos siendo flexibles en la producción", explica Makito Ogawa, empleado de Shoei. Las pequeñas desviaciones, por ejemplo en el montaje del mecanismo de la visera, pueden ser corregidas manualmente por los trabajadores, y los rechazos de calota tienden a cero.

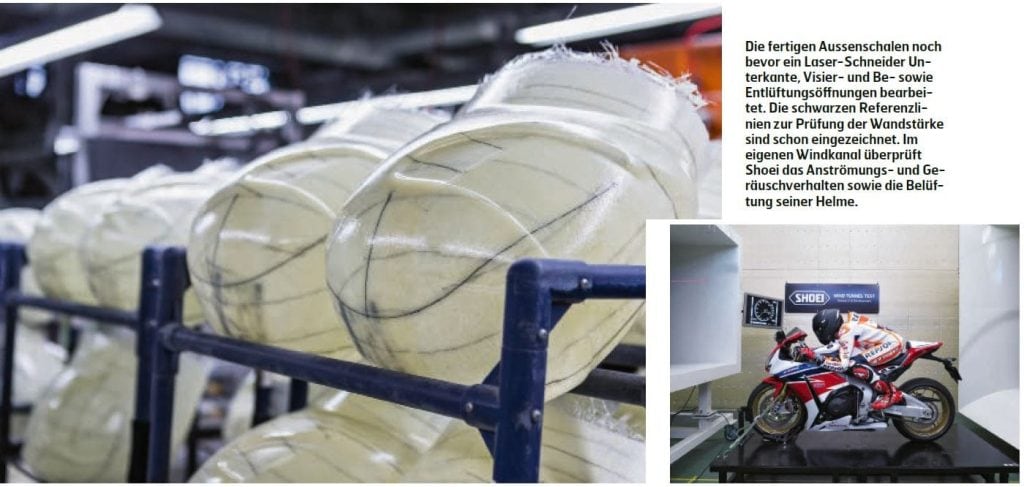

Corte por láser

En la siguiente fase de producción, un láser corta los moldes del borde inferior y de la visera, así como los orificios de ventilación. A continuación se comprueba manualmente el grosor del material, que oscila entre 1,3 y 3,5 milímetros según la zona. Unas líneas negras horizontales y verticales facilitan la comprobación. En este punto, la calota pesa entre 480 y 540 gramos, según el modelo. Si se cumplen todos los parámetros, recibe un sello.

Lavado de coches

A continuación, la carcasa exterior pasa por una línea de lavado antes de ser pintada en seis capas brillantes o mates en la siguiente sección. A continuación se realiza una inspección visual. Si hay desviaciones en la pintura, se marcan las zonas pertinentes, se lijan a mano y se vuelven a pintar hasta tres veces. Esto puede dar lugar a desviaciones de peso, lo que explica la pegatina en la parte posterior del casco con la indicación del peso y el añadido "+/- 50 g".

Lámina decorativa

Siguiente paso: Aplicar la lámina decorativa. Para ello, primero se marcan manualmente los puntos de fijación necesarios y, a continuación, se retiran las láminas decorativas del material de soporte en agua y se aplican a mano sobre el revestimiento exterior previamente regado. Aquí se requiere mucha destreza; se nos permite aplicar la lámina nosotros mismos y aprender lo difícil que es este paso de trabajo. Según el modelo, un especialista necesita entre 22 y 40 minutos por pieza. Las películas tienen una caducidad máxima de seis meses, momento en el que deben haber sido procesadas posteriormente. Los cascos Shoei no se conservan mucho tiempo.

Carcasa interior, forro, ventilación...

La siguiente etapa incluye el montaje manual de la calota interior, el forro interior, la visera y el mecanismo de ventilación, la mentonera, los labios de la visera, la visera y el parasol. La precisión, destreza y rapidez con que los trabajadores llevan a cabo cada uno de los pasos son impresionantes. Antes de atornillar el mecanismo de la visera, un trabajador aplica a mano una lámina de soporte rugosa. De este modo se evitan los daños en la pintura causados por las vibraciones durante la conducción y se evita que el mecanismo resbale.

Muestras

En la penúltima sala, los cascos se someten a diversas pruebas de impacto en muestras aleatorias. El procedimiento necesario para ello difiere según el país de venta. Por ejemplo, el banco de pruebas de impacto para cumplir la norma ECE con cinco puntos de impacto es similar al que conocemos en TÜV Rheinland. Para la norma SNELL aplicable en América, se golpea un pincho metálico de tres kilos de peso desde una altura de tres metros en cualquier punto. Y los visores tienen que resistir el impacto de un proyectil de un gramo, que es similar a la munición de una carabina de aire comprimido.

Optimización de procesos

"Pasan semanas hasta que todos los procesos se optimizan y un nuevo Shoei entra en el proceso de producción estándar", nos dicen. Teniendo en cuenta la proporción relativamente pequeña de procesos automatizados y la gran cantidad de trabajo manual implicado, cada céntimo que el fabricante cobra por sus cascos parece definitivamente justificado.

Ensayo en túnel de viento

Finalmente, entramos en la última sala, donde se encuentra el túnel de viento. El ingeniero Shigeru Gouribuchi lo ha desarrollado él mismo y nos muestra con orgullo cómo funciona y lo que puede medir. Tras una breve sesión informativa, tomamos asiento en una Honda NC 700 y se nos permite probar la GT Air y su sucesora GT Air II en comparación directa en el túnel de viento. La ventilación más uniforme y, por lo tanto, más eficiente del nuevo modelo es particularmente notable. Además de las mejoras en la ventilación, los resultados de las mediciones de las simulaciones de conducción en el túnel de viento también permiten optimizar aún más el flujo de aire y el desarrollo del ruido de los protectores de cabeza.

Límite de velocidad en las autopistas japonesas: 100 km/h

Lamentablemente, en nuestra prueba sólo se nos permitió simular un máximo de 100 km/h, que corresponde a la velocidad máxima permitida en las autopistas japonesas. La petición de duplicar la velocidad simulada a 200 kilómetros por hora se denegó amable pero categóricamente. Al fin y al cabo, lo seguro es seguro.

SHOEI: HISTORIA Y CIFRAS

Shoei fabrica cascos para motocicletas desde 1958 y cascos para carreras de motos desde 1960. La fábrica de Tokio produjo los primeros cascos de moto que cumplían la Norma Industrial Japonesa (JIS). En 1965, Honda hizo producir una serie de cascos Shoei como sus cascos originales, aumentando así la popularidad y el reconocimiento de la marca de cascos. Shoei Safety Helmet Corp. se fundó en 1968, poco después de la construcción de la fábrica de Ibaraki. A pesar de su éxito, Shoei sigue siendo una empresa relativamente pequeña, con unos 500 empleados. La empresa suministra cascos a numerosos pilotos de carreras, actualmente al campeón del mundo de MotoGP Marc Márquez y a Tom Lüthi, por ejemplo. En Suiza, el todoterreno GT Air II y el casco abatible de turismo Neotec II figuran entre los más vendidos de Shoei. En sus dos fábricas de Japón, Shoei produce 2200 cascos al día, seis días a la semana. De ellos, 1300 cascos se producen en la fábrica de Ichinoseki, que emplea a 270 trabajadores, y 900 en la fábrica de Tokio, que emplea a 200 trabajadores. Por motivos de seguridad, cada año se destruyen entre 3000 y 4000 cascos en pruebas aleatorias. Desde la fundación de la empresa, todos los cascos se desarrollan y fabrican en Japón y se venden en todo el mundo.

Texto: Jasper Hutte

Fotos: ZVG