Shoei : Visite des coulisses

Shoei produit des casques de moto depuis 1958. Cela nécessite-t-il encore du travail manuel aujourd'hui ? Oui, et de manière surprenante, comme nous l'avons appris lors de notre visite des deux usines Shoei à Tokyo et Ichinoseki.

Comment le prononce-t-on correctement ? Schö-ie ou Scho-ei ? "Scho-eh, c'est la prononciation correcte", répond Naoki Fukui, employé de Shoei, qui vient nous chercher à l'aéroport de Tokyo-Haneda. Nous sommes un samedi de l'année 2019, et comme on travaille six jours par semaine au Japon, le métro est aussi fréquenté que les jours ouvrables dans une grande ville européenne. Nous sommes sept journalistes venus d'Europe qui, dans les jours qui suivent, vont apprendre beaucoup de choses sur la production de casques de moto chez Shoei.

Affichage tête haute

Mais le lendemain matin, nous visitons d'abord le "Tokyo Motorcycle Show", où notre hôte est également représenté avec un grand stand. Outre sa gamme de casques actuelle, Shoei présente cette année un prototype d'affichage tête haute, appelé "IT-HL". Ici, le système n'est pas fixé à l'extérieur du casque comme sur le modèle similaire "Nuviz", mais sur le bras du conducteur à l'aide d'une bande Velcro. Une petite vitre en plexiglas dont l'angle est réglable assure la projection sur la face intérieure de la visière. Les informations concernant le prochain virage, la vitesse maximale autorisée ou les appels téléphoniques entrants sont ainsi affichées plus ou moins près du champ de vision selon le réglage.

Les infos peuvent distraire

Nous aussi, nous pouvons prendre place sur une moto et nous faire notre propre idée sur un écran plat qui simule la conduite en ville, sur route et sur autoroute. Première impression : les informations supplémentaires peuvent détourner l'attention de la circulation et nécessitent une phase d'adaptation. Shoei ne se repose donc pas sur la production de ses casques haut de gamme, mais travaille aussi intensément à la mise en œuvre de solutions innovantes.

Tout commence par une fibre optique

Ensuite, il y a la visite de l'usine Shoei, construite en 1989, à Ichinoseki, à 460 km au nord. Au début de la fabrication de chaque casque Shoei, des bandes de fibre de verre (dont les casques Shoei sont constitués à 95%) sont prélevées à la machine et transformées en nattes pour la coque extérieure, qui sont ensuite pressées mécaniquement à l'aide de quatre gabarits 3D de différentes tailles. Deux ouvriers contrôlent le poids après le préformage et éliminent les écarts.

Trois couches

Trois couches sont alors pressées dans un moule métallique en deux parties, adapté à la taille. En ajoutant du Dyneema (une matière plastique en nylon) et de la résine synthétique liquide, le matériau est chauffé à 120 degrés Celsius. C'est ainsi que se forme la coque extérieure, l'ossature de base de chaque casque Shoei. L'inspection de la coque extérieure se poursuit : un ouvrier s'occupe de deux à quatre coques en même temps. Le temps nécessaire à cette opération varie d'un modèle à l'autre, pour le "X-Zero" par exemple, il lui faut cinq minutes et demie.

Renforcement manuel

Dans la section suivante, des endroits spécifiques de la coque extérieure sont renforcés manuellement. Des étiquettes de contrôle apposées sur les coques indiquent toutes les données importantes, le modèle, la taille, le pays de destination, la date de début de production et la date de montage. Chaque coque extérieure peut ainsi être identifiée sans problème à tout moment. Les modèles produits à l'étranger sont par exemple dotés d'un intérieur et d'un rembourrage de forme spécifique en raison des différentes formes de tête - les têtes asiatiques sont plus rondes que les têtes européennes.

Grande flexibilité dans la production

Ici, à Ichinoseki, les modèles NXR, GT-Air II, Hornet ADV, JO, EX-Zero, RJ-Platinum ainsi que le VFXWR voient le jour. À Tokyo, ce sont le X-Spirit III, le Neotec II et le J-Cruise. "Mais chaque modèle peut être fabriqué sur chaque machine, ici comme là-bas, ce qui nous permet de rester flexibles dans la production", explique Makito Ogawa, collaborateur de Shoei. Les petites différences, par exemple au niveau de la fixation du mécanisme de la visière, peuvent être corrigées manuellement par les ouvriers, et le taux de rebut des coques de casque tend vers zéro.

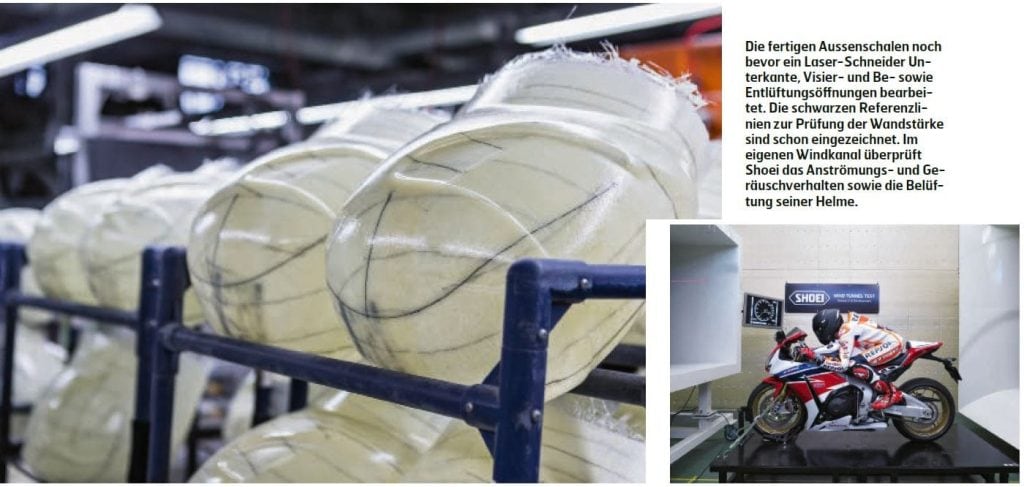

Découpe au laser

Lors de l'étape de fabrication suivante, un laser découpe les formes sur le bord inférieur et pour la visière ainsi que les trous pour l'aération et la ventilation. Vient ensuite le contrôle manuel de l'épaisseur du matériau, qui varie entre 1,3 et 3,5 millimètres selon la zone. Des lignes de marquage noires horizontales et verticales facilitent le contrôle. À ce stade, la coque extérieure pèse entre 480 et 540 grammes, selon le modèle. Si tous les paramètres sont remplis, elle reçoit un tampon.

Tunnel de lavage

La coque extérieure passe ensuite par un tunnel de lavage avant d'être peinte en six couches, en finition brillante ou mate, dans la section suivante. Un contrôle optique est ensuite effectué. S'il y a des différences dans la peinture, les endroits concernés sont marqués, poncés à la main et repeints jusqu'à trois fois. Cela peut entraîner des écarts de poids, ce qui explique l'autocollant au dos du casque indiquant le poids et la mention "+/- 50 g".

Film décoratif

Prochaine étape : l'application des feuilles décoratives. Pour ce faire, les points de fixation nécessaires sont d'abord marqués manuellement, puis les feuilles décoratives sont détachées du support dans de l'eau et appliquées à la main sur la coque extérieure préalablement arrosée. Il faut ici beaucoup de doigté, nous pouvons mettre la main à la pâte lors du filmage et découvrir à quel point cette étape de travail est difficile. Un spécialiste a besoin de 22 à 40 minutes par pièce, selon le modèle. Les films ont une durée de vie de six mois maximum, d'ici là, ils doivent être traités. Les casques Shoei ne se conservent pas longtemps.

Coque intérieure, doublure, aération...

La prochaine étape prévoit notamment l'assemblage manuel de la coque intérieure, de la doublure, du mécanisme de la visière et de la ventilation, de la jugulaire, des lèvres de vision, de la visière et de l'écran solaire. La précision, l'habileté et le rythme de travail dont font preuve les ouvrières et les ouvriers à chaque étape sont impressionnants. Avant de visser le mécanisme de la visière, un ouvrier colle également à la main une feuille de support rugueuse. Ce film a pour but d'éviter que la peinture ne soit endommagée par les vibrations dues à la conduite et que le mécanisme ne glisse.

Échantillons

Dans l'avant-dernière salle, les casques sont soumis à divers tests d'impact par échantillonnage. La procédure nécessaire diffère selon le pays de vente. Ainsi, le banc d'essai d'impact pour satisfaire à la norme ECE ressemble, avec cinq points d'impact, à celui que nous connaissons chez TÜV Rheinland. Pour la norme SNELL en vigueur en Amérique, une épine métallique de trois kilos est frappée d'une hauteur de trois mètres sur un point quelconque. Et les visières doivent résister au tir d'un projectile d'un gramme, qui ressemble à la munition d'une carabine à air comprimé.

Optimisation du déroulement

"Il faut des semaines pour que tous les processus soient optimisés et qu'un nouveau Shoei soit intégré dans le processus de production standard", nous dit-on. Si l'on considère la part proportionnellement raisonnable des processus automatisés ainsi que la part importante du travail manuel, chaque centime que le fabricant demande pour ses casques semble en tout cas justifié.

Test en soufflerie

Pour finir, nous entrons dans la dernière salle, où se trouve la soufflerie. L'ingénieur Shigeru Gouribuchi l'a développée lui-même et c'est avec une fierté évidente qu'il démontre son fonctionnement et les possibilités de mesure. Après une brève explication, nous prenons place l'un après l'autre sur une Honda NC 700 et pouvons tester la GT Air et son successeur, la GT Air II, en comparaison directe dans la soufflerie. Le nouveau modèle se distingue par une ventilation plus régulière et donc plus efficace. Outre l'amélioration de la ventilation et de l'évacuation de l'air, les résultats des simulations de conduite en soufflerie permettent d'optimiser le flux d'air et le bruit des protections de la tête.

Limite autoroutière japonaise : 100 km/h

Lors de notre test, nous ne pouvons malheureusement simuler qu'un maximum de 100 km/h, ce qui correspond à la vitesse maximale autorisée sur les autoroutes japonaises. La demande de doubler la vitesse simulée à 200 km/h est gentiment mais catégoriquement refusée. La sécurité est la sécurité.

SHOEI : HISTOIRE ET CHIFFRES

Shoei produit des casques de moto depuis 1958, et des casques pour la compétition moto depuis 1960. L'usine de Tokyo a produit les premiers casques de moto conformes à la norme industrielle japonaise (JIS). En 1965, Honda fait produire une série de casques Shoei comme ses casques d'origine, augmentant ainsi la popularité et la notoriété de la marque de casques. La Shoei Safety Helmet Corp. est fondée en 1968, peu après la construction de l'usine d'Ibaraki. Malgré son succès, Shoei reste une entreprise relativement petite, employant environ 500 personnes. L'entreprise fournit des casques à de nombreux pilotes de course, actuellement par exemple au champion du monde de MotoGP Marc Márquez ou à Tom Lüthi. En Suisse, le casque polyvalent GT Air II et le casque pliable Touring Neotec II comptent parmi les meilleures ventes de Shoei. Dans ses deux usines au Japon, Shoei produit 2200 casques par jour, six jours par semaine. Sur ce total, 1300 casques sont fabriqués dans l'usine d'Ichinoseki, qui emploie 270 personnes, et 900 dans l'usine de Tokyo, qui emploie 200 personnes. Sur ordre de la sécurité, 3000 à 4000 casques sont détruits chaque année par échantillonnage. Depuis la création de l'entreprise, tous les casques sont conçus et fabriqués au Japon, la distribution se faisant dans le monde entier.

Texte : Jasper Hutte

Les photos : ZVG