Una visione chiara dei pneumatici

I moderni pneumatici per moto sono veri e propri prodigi della tecnologia e rivestono un'importanza fondamentale come interfaccia con l'asfalto.

In definitiva, tutto ruota attorno all'aderenza e quindi all'incastro più sostenibile tra la gomma flessibile del battistrada del pneumatico e l'asfalto rigido. Senza questa aderenza meccanica, non c'è accelerazione, non c'è curva, non c'è motociclismo. I pneumatici sono quindi molto più che banali anelli di gomma nera: sono molto più simili all'oro nero! I pneumatici, apparentemente senza pretese, hanno una vita interna tecnica inaspettatamente complessa e sono maturati negli ultimi tre decenni in prodotti veramente high-tech con qualità a tutto tondo. Non molto tempo fa, sarebbe stato possibile vincere una gara del campionato mondiale Superbike con un attuale pneumatico di produzione supersportiva, ma in realtà sono successe molte cose nella tecnologia dei pneumatici dalla metà degli anni '80, quando il boom delle prestazioni delle moto ha dato vita ai pneumatici radiali. Molto più che in molti altri gruppi centrali di motociclette.Profilo dei requisiti elevato Ciò risulta chiaro se si considera la moltitudine di discipline che un pneumatico per moto deve padroneggiare oggi, a seconda dell'area di utilizzo. Innanzitutto, deve creare la massima aderenza possibile (anche rispetto al cerchio), idealmente fin dal primo metro di guida. Ciò significa che deve offrire una breve fase di riscaldamento, cioè deve raggiungere rapidamente la temperatura di esercizio. Questo vale sia per le superfici asciutte che per quelle bagnate, dove il disegno del battistrada deve anche drenare l'acqua in modo efficace (drenaggio), rendendo facile la produzione di una mescola del battistrada con una capacità di aderenza micidiale. Ma non durerebbe a lungo: la gomma si consumerebbe in un attimo. Un pneumatico deve quindi garantire il chilometraggio e l'aderenza. Soprattutto nel segmento touring, dove anche il fattore "comfort" è molto importante. È qui che il pneumatico contribuisce con il proprio smorzamento, che varia a seconda della struttura della carcassa. Anche la sostenibilità delle prestazioni è un requisito importante. Un pneumatico deve riscaldarsi, fare presa, smorzare e guidare anche dopo 3.000 chilometri, come dopo 50. I produttori di pneumatici devono affrontare una sfida importante: telai sempre più potenti, che ora sono in grado di fare cose incredibili in termini di maneggevolezza, stabilità, precisione e feedback. Ciò richiede un coordinamento meticoloso della geometria del telaio, della distribuzione del peso, del baricentro, dei componenti del telaio e dei pneumatici. Le case motociclistiche coinvolgono oggi l'industria dei pneumatici nella fase di sviluppo del veicolo, quando si tratta di modelli particolarmente importanti. Il prodotto è quindi uno pneumatico specifico per un modello di moto, ma che deve essere reso disponibile anche per altre moto in una seconda fase per motivi di redditività. Ad esempio, un Pirelli Diablo Rosso II deve funzionare altrettanto bene su una Kawasaki Z1000 che su una Ducati Monster 1200 o una Triumph Speed Triple.Dalla diagonale alla radiale Oggi esistono due tipi principali di costruzione dei pneumatici per moto, a partire da quelli a tele incrociate che sono ancora utilizzati principalmente nel segmento dei fuoristrada, delle cruiser e delle piccole moto (pneumatici a tele incrociate; si vedano le viste in sezione a destra), in cui la carcassa, e quindi la struttura di base del pneumatico, è costituita da diversi strati di tessuto (carcassa in tessuto) che corrono diagonalmente l'uno all'altro con determinati angoli. Il problema principale di questo metodo di costruzione è l'aumento dell'altezza alle alte velocità, cioè le forze centrifughe allontanano la struttura e la circonferenza del pneumatico aumenta. Con l'inizio dell'era delle alte prestazioni, all'inizio degli anni '80, la carcassa in tessuto diagonale è stata rinforzata da un pacchetto di cinture sovrastanti costituito da strati di tessuto posizionati diagonalmente. Sebbene questa struttura riducesse l'aumento dell'altezza alle alte velocità e garantisse un'area di contatto più costante, era troppo pesante. Inoltre, questi pneumatici tendevano a surriscaldarsi a causa dell'elevato attrito interno e non erano comunque omologati per le alte velocità, per cui si rese necessaria una costruzione completamente nuova: fu così che nacquero gli attuali pneumatici radiali. La struttura della carcassa corre perpendicolarmente alla direzione di marcia, migliorando notevolmente la rigidità e la capacità di carico della struttura. Oggi si distingue tra pneumatici radiali con cintura diagonale in tessuto (oggi soprattutto pneumatici anteriori) e pneumatici radiali con cintura a zero gradi ad avvolgimento continuo, ad esempio in aramide (Michelin) o in cordicelle d'acciaio (Pirelli/Metzeler).I pneumatici con cintura a zero gradi, oggi utilizzati quasi esclusivamente sulla ruota posteriore e sempre più spesso anche sulla ruota anteriore, hanno una cordicella d'acciaio o una fibra sintetica rigida avvolta da spalla a spalla del pneumatico tra la carcassa e la gomma del battistrada. I vantaggi: L'aumento dell'altezza del pneumatico ad alta velocità è quasi nullo, l'area di contatto con il suolo rimane significativamente più costante, lo sviluppo di calore interno è gestibile e la costruzione è significativamente più leggera grazie al numero ridotto di componenti, che a sua volta migliora la maneggevolezza durante la guida. Anche il problema della velocità massima limitata è stato eliminato con i pneumatici radiali, alcuni dei quali sono ora omologati per velocità fino a 320 km/h.Alcune conoscenze di base per l'uso pratico Questo per quanto riguarda la tecnologia dei pneumatici. Di seguito viene spiegato come viene fabbricato un pneumatico radiale con cintura in acciaio di grado zero e la sua composizione chimica, prendendo come esempio Pirelli. Infine, alcuni consigli pratici: controllare la pressione dei pneumatici almeno una volta al mese, non pulire mai i pneumatici con getti di vapore o solventi e, particolarmente importante, sostituire i pneumatici prima che la profondità del battistrada sia inferiore a 1,6 millimetri. Questo limite si applica in Svizzera come nella maggior parte dei Paesi europei *** *** *** *** ***

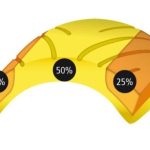

| La produzione di pneumatici con l'esempio di Pirelli In un pneumatico sono presenti tra le 150 e le 200 materie prime diverse. Queste - polimeri, oli, cere, piccoli prodotti chimici, cariche, materiale per la carcassa e acciaio - vengono acquistate da Pirelli sul mercato mondiale e passano attraverso lo stabilimento produttivo di Breuberg D in un arco di tempo che va dai tre ai sette giorni.Il processo di produzione inizia nello "stabilimento grezzo", dove oli, cariche e prodotti chimici di base vengono prima combinati in enormi impastatrici per formare le mescole di base e poi le mescole di gomma finite. La materia prima nera raggiunge ora la fase di "pre-assemblaggio", dove vengono prodotti i singoli componenti del pneumatico (semilavorati).Carcassa: per prima cosa, una struttura in tessuto (ad esempio, nylon) viene ricoperta su entrambi i lati da una sottile pellicola di gomma. Il tessuto gommato viene poi tagliato con angoli specifici rispetto alla direzione del filo e sovrapposto per formare fogli di carcassa a più strati. L'anima del tallone, responsabile del contatto con il cerchio, è costituita da fili d'acciaio, anch'essi rivestiti di gomma, ed è ora attaccata al riempimento dell'anima. La dimensione di quest'ultimo determina la rigidità del fianco del pneumatico. I fili d'acciaio della cintura di grado zero sono chiamati cordoni, soprattutto perché sono costituiti da molti fili attorcigliati in un unico filo. Diverse corde di questo tipo sono ora gommate come un pacchetto per formare una bandina. I semilavorati, come le strisce laterali ad alta resistenza, la protezione del tallone che crea l'aderenza al cerchio e la lastra tubeless ermetica, vengono formati a caldo e combinati a seconda delle esigenze. Il battistrada viene prodotto in un grande estrusore quadroplex che può combinare fino a quattro mescole (multi-mescola) e sputa fino a 30 metri di battistrada al minuto. I semilavorati finiti vengono ora assemblati nel pneumatico grezzo nel "montaggio". In primo luogo, la carcassa viene assemblata dal pneumatico tubeless, dalla protezione del tallone, dal fianco, dal nucleo del tallone, dal riempimento del nucleo e dal tessuto della carcassa, quindi vengono applicati la cintura d'acciaio e il battistrada. Lo sbozzo è finito e viene vulcanizzato in presse di riscaldamento a circa 150 gradi e a una pressione di circa 30 bar. La gomma passa così dallo stato plastico a quello elastico. Dopo varie fasi di controllo, il pneumatico è pronto. |