Shoei: una visita dietro le quinte

Shoei produce caschi da moto dal 1958. Questo richiede ancora oggi lavoro manuale? Sì, e in misura sorprendente, come abbiamo appreso durante la nostra visita alle due fabbriche Shoei di Tokyo e Ichinoseki.

Come si pronuncia correttamente? Shoe-ie o Shoe-ei? "Sho-eh è la pronuncia corretta", dice Naoki Fukui, dipendente della Shoei, che ci viene a prendere all'aeroporto di Tokyo Haneda. È un sabato del 2019 e, poiché in Giappone si lavora sei giorni alla settimana, la metropolitana è affollata come nei giorni feriali di una grande città europea. Siamo sette giornalisti europei che nei prossimi giorni impareranno molto sulla produzione di caschi da moto alla Shoei.

Display head-up

Ma la mattina dopo visitiamo prima il "Tokyo Motorcycle Show", dove anche il nostro ospite è rappresentato con un grande stand. Oltre all'attuale gamma di caschi, quest'anno Shoei presenta il prototipo di un head-up display chiamato "IT-HL". A differenza dell'analogo "Nuviz", il sistema non è attaccato all'esterno del casco, ma è fissato al braccio del pilota con una fascia di velcro. Un piccolo disco di plexiglas con un'angolazione regolabile fornisce la proiezione all'interno della visiera. A seconda dell'impostazione, informazioni come il prossimo punto di svolta, la velocità massima consentita o le telefonate in arrivo vengono avvicinate o allontanate nel campo visivo.

Le informazioni possono distrarre

Ci è stato anche permesso di sederci su una moto e di vedere con i nostri occhi su uno schermo piatto che simula la guida in città, in campagna e in autostrada. Prima impressione: le informazioni aggiuntive possono distrarre dal traffico e ci vuole un po' di tempo per abituarsi. Shoei non si è quindi adagiata sugli allori dei suoi caschi premium, ma sta lavorando intensamente alla realizzazione di soluzioni innovative.

Tutto inizia con una fibra ottica

In seguito, visitiamo la fabbrica Shoei di Ichinoseki, 460 chilometri a nord, costruita nel 1989. All'inizio della produzione di ogni casco Shoei, le strisce di fibra di vetro (di cui sono fatti il 95% dei caschi Shoei) vengono prelevate a macchina per la calotta esterna e trasformate in tappetini, che vengono poi pressati a macchina utilizzando quattro sagome 3D di diverse dimensioni. Dopo la preformatura, due operai controllano il peso e risolvono eventuali deviazioni.

Tre strati

Tre strati vengono quindi pressati in uno stampo metallico in due parti di dimensioni adeguate. Vengono aggiunti Dyneema (una plastica di nylon) e resina sintetica liquida e il materiale viene riscaldato a 120 gradi Celsius. In questo modo si crea la calotta esterna, la struttura di base di ogni casco Shoei. La fase successiva consiste nel controllare la calotta esterna; un lavoratore ne controlla da due a quattro alla volta. Il tempo necessario per questa operazione varia da modello a modello; per il modello "X-Zero", ad esempio, sono necessari cinque minuti e mezzo.

Amplificazione manuale

Nella sezione successiva, aree specifiche del guscio esterno vengono rinforzate manualmente. Tutti i dati importanti, il modello, le dimensioni, il paese di destinazione, la data di inizio produzione e la data di assemblaggio, sono etichettati sui gusci. Ciò significa che ogni calotta esterna può essere facilmente identificata in qualsiasi momento. I modelli prodotti per l'estero, ad esempio, sono dotati di calotte e cuscinetti interni stampati in modo specifico a causa delle diverse forme della testa: le teste asiatiche, ad esempio, sono più rotonde di quelle europee.

Elevata flessibilità di produzione

I modelli NXR, GT-Air II, Hornet ADV, JO, EX-Zero, RJ-Platinum e VFXWR sono prodotti qui a Ichinoseki. A Tokyo vengono prodotti l'X-Spirit III, il Neotec II e il J-Cruise. "Tuttavia, ogni modello può essere prodotto su ogni macchina, quindi la produzione rimane flessibile", spiega Makito Ogawa, dipendente Shoei. Piccole deviazioni, ad esempio nel montaggio del meccanismo della visiera, possono essere corrette manualmente dagli operai, e gli scarti della calotta tendono a zero.

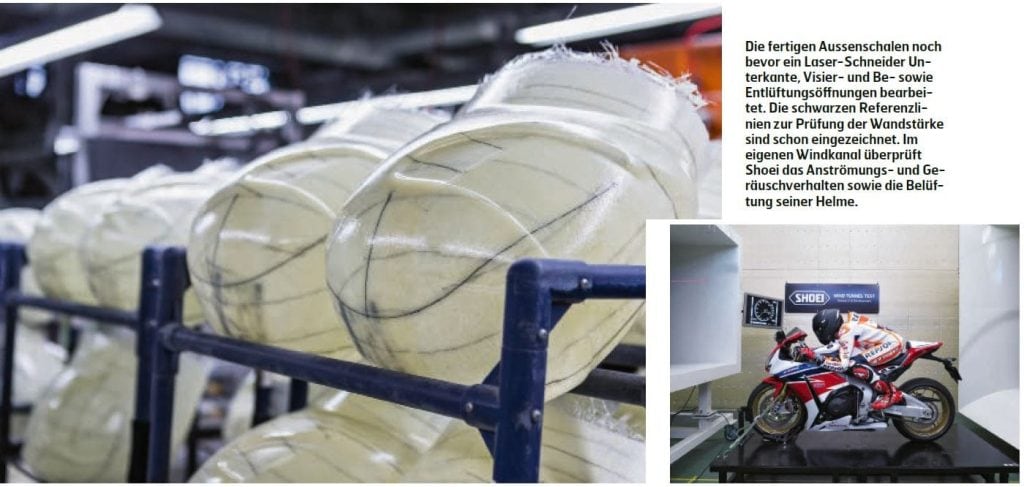

Taglio laser

Nella fase di produzione successiva, un laser taglia gli stampi sul bordo inferiore e per la visiera, nonché i fori per la ventilazione. Segue un controllo manuale dello spessore del materiale, che è compreso tra 1,3 e 3,5 millimetri a seconda della zona. Le linee di demarcazione nere orizzontali e verticali facilitano il controllo. A questo punto, la calotta esterna pesa tra i 480 e i 540 grammi, a seconda del modello. Se tutti i parametri sono soddisfatti, viene timbrata.

Autolavaggio

L'involucro esterno passa quindi attraverso una linea di lavaggio prima di essere verniciato con sei mani di vernice lucida o opaca nella sezione successiva. Segue un'ispezione visiva. In caso di scostamenti nella verniciatura, le aree interessate vengono contrassegnate, carteggiate a mano e riverniciate fino a tre volte. Questo può portare a deviazioni di peso, il che spiega l'adesivo sul retro del casco con l'indicazione del peso e l'aggiunta "+/- 50 g".

Pellicola decorativa

Fase successiva: applicazione della pellicola decorativa. A tal fine, i punti di fissaggio necessari vengono prima marcati manualmente, quindi le pellicole decorative vengono rimosse dal materiale di supporto in acqua e applicate a mano sull'involucro esterno precedentemente innaffiato. È necessaria una grande destrezza: possiamo applicare noi stessi la pellicola e scoprire quanto sia difficile questa fase di lavoro. A seconda del modello, uno specialista impiega dai 22 ai 40 minuti per ogni pezzo. Le pellicole hanno una durata massima di conservazione di sei mesi, entro i quali devono essere ulteriormente lavorate. I caschi Shoei non hanno una lunga durata di conservazione.

Guscio interno, fodera, ventilazione...

La fase successiva comprende l'assemblaggio manuale della calotta interna, del rivestimento interno, della visiera e del meccanismo di ventilazione, della mentoniera, delle labbra della visiera, della visiera e del parasole. La precisione, la destrezza e la velocità con cui gli operai eseguono i singoli passaggi sono impressionanti. Prima di avvitare il meccanismo della visiera, un operaio incolla a mano una pellicola di supporto ruvida. Questo per evitare danni alla vernice causati dalle vibrazioni durante la guida e per evitare che il meccanismo scivoli.

Campioni

Nella penultima sala, i caschi vengono sottoposti a vari test d'impatto in campioni casuali. La procedura richiesta varia a seconda del Paese di vendita. Ad esempio, l'impianto di prova d'impatto per soddisfare lo standard ECE con cinque punti d'impatto è simile a quello che conosciamo al TÜV Rheinland. Per lo standard SNELL, applicabile in America, un picchetto di metallo del peso di tre chili viene colpito da un'altezza di tre metri in qualsiasi punto. Inoltre, le visiere devono resistere all'impatto di un proiettile di un grammo, simile alle munizioni di un fucile ad aria compressa.

Ottimizzazione del processo

"Ci vogliono settimane prima che tutti i processi siano ottimizzati e che un nuovo Shoei entri nel processo di produzione standard", ci dicono. Considerando la percentuale relativamente bassa di processi automatizzati e la grande quantità di lavoro manuale coinvolto, ogni centesimo che il produttore fa pagare per i suoi caschi sembra decisamente giustificato.

Test in galleria del vento

Infine, entriamo nell'ultima sala, dove si trova la galleria del vento. L'ingegnere Shigeru Gouribuchi l'ha sviluppata personalmente e ci mostra con orgoglio come funziona e cosa può misurare. Dopo un breve briefing, prendiamo posto su una Honda NC 700 e ci viene permesso di provare il GT Air e il suo successore GT Air II in un confronto diretto nella galleria del vento. La ventilazione più uniforme e quindi più efficiente del nuovo modello è particolarmente evidente. Oltre ai miglioramenti della ventilazione, i risultati delle simulazioni di guida nella galleria del vento consentono di ottimizzare ulteriormente il flusso d'aria e la rumorosità delle protezioni per la testa.

Limite di velocità delle autostrade giapponesi: 100 km/h

Purtroppo, nel nostro test ci è stato consentito di simulare solo una velocità massima di 100 km/h, che corrisponde alla velocità massima consentita sulle autostrade giapponesi. La richiesta di raddoppiare la velocità simulata a 200 chilometri orari è stata gentilmente ma categoricamente rifiutata. Dopo tutto, la sicurezza è sicurezza.

SHOEI: STORIA E CIFRE

Shoei produce caschi da moto dal 1958 e caschi per le gare motociclistiche dal 1960. La fabbrica di Tokyo ha prodotto i primi caschi da moto conformi allo standard industriale giapponese (JIS). Nel 1965, Honda ha fatto produrre una serie di caschi Shoei come caschi originali, aumentando così la popolarità e il riconoscimento del marchio di caschi. Shoei Safety Helmet Corp. è stata fondata nel 1968, poco dopo la costruzione dello stabilimento di Ibaraki. Nonostante il successo, Shoei rimane un'azienda relativamente piccola, con circa 500 dipendenti. L'azienda fornisce caschi per numerosi piloti da corsa, attualmente per il campione del mondo di MotoGP Marc Márquez e Tom Lüthi, ad esempio. In Svizzera, il casco tuttofare GT Air II e il casco touring flip-up Neotec II sono tra i più venduti di Shoei. Nei suoi due stabilimenti in Giappone, Shoei produce 2200 caschi al giorno, sei giorni alla settimana. Di questi, 1300 caschi sono prodotti nello stabilimento di Ichinoseki, che impiega 270 lavoratori, e 900 nello stabilimento di Tokyo, che impiega 200 lavoratori. Per motivi di sicurezza, ogni anno vengono distrutti da 3000 a 4000 caschi nel corso di test casuali. Dalla fondazione dell'azienda, tutti i caschi sono stati sviluppati e prodotti in Giappone e venduti in tutto il mondo.

Testo: Jasper Hutte

Foto: ZVG